3金属镀层与化学处理的标记方法标准(GB/T 13911—1992)

金属镀层与化学处理的标记方法标准GB13911—1992

金属镀层与化学处理的标记方法见表1.2-6。

表1.2-6金属镀层与化学处理的标记方法

| 形式 | 标记 | ||||||||

| 金属镀层的标记 | □·□□□·□ ① ②③④ ⑤ ①镀层方法;②镀层特征;③镀层名称;④镀层厚度;⑤后处理 |

||||||||

| 化学与电化学处理的标记 | □·□□·□ ① ②③ ④ ①处理方法;②处理特征;③处理名称;④后处理 |

||||||||

| 镀层方法与处理方法符号 | 电镀 | 电化学处理 | 化学镀 | 化学处理 | 热浸镀 | 热喷镀 | 真空蒸发镀 | ||

| D | H | J | P | Z | |||||

| 在紧固件的标记中允许省略“D” | |||||||||

| 镀层特征与处理方法符号 | 绝缘 | 瓷质 | 导电 | 硬质 | 松孔 | 乳色 | 黑 | 双层 | 密封 |

| J | C | D | Y | K | R | H | S | F | |

| 花纹 | 光亮 | 锻面 | |||||||

| 全光亮 | 光亮 | 半光亮 | 暗 | 细光锻面 | 粗花锻面 | 无光锻面 | |||

| W | L3 | L2 | L1 | — | u3 | u2 | U1 | ||

| 处理名称符号 | 钝化 | 氧化 | 磷化 | 铬酸阳极氧化 | |||||

| D | Y | L | GY | ||||||

| 后处理符号 | 钝化 | 氧化 | 磷化 | 着色 | 热熔 | 扩散 | 铬酸盐封闭 | ||

| D | Y | L | Z | R | K | GF | |||

| 镀层名称表示方法 | 镀层名称用元素符号表示 | ||||||||

| 镀层厚度表示方法 | 镀层厚度用数字表示,单位为微米,其值为厚度范围下限 1)必要时,可以标注镀层厚度范围 2)镀层厚度不便表示时,可以不标注 标记示例: 电镀硬金7〜10µm D·YAu7 电镀暗镍7〜10µm(需标注厚度范围时) D·Ni7〜10 化学镀镍3〜5µm H·Ni3 无光锻面电化学氧化 D·U1Y 化学导电氧化 H·DY 电化学氧化后铬酸盐封闭 D·Y·GF 热浸锡 J·Sn 热喷锌 P·Zn 真空蒸发铝 Z·Al |

||||||||

续上表:

| 形式 | 标记 | ||||||||

| 颜色的表示方法 | 电镀后钝化和氧化常用颜色的符号见下表。颜色符号位于后处理符号之后。 在紧固件的标记中允许省略“C”。 电镀锌15〜20µm后钝化成彩虹色 D·Znl5·DC |

||||||||

| 合金镀层表示方法 | 镀层名称以组成该合金的各元素符号和含量表示。含量为上限值,以数字表示,列在相应的元素符号之前。含量多的成分排在前面。二元合金标出一种成分的含量,三元合金标出两种成分的含量,以此类推。 热浸的焊料采用GB/T 340《有色金属及合金产品牌号表示方法》中的规定符号,并加小括号,使与其他符号相区别 标记示例: 电镀含锡60%的锡铅合金15〜20µm D·60SnPbl5 电镀镍钴磷合金3〜5µm D·80NiC0P3〜5 热浸铅焊料 J·(HlSnPb39) |

||||||||

| 多层镀层表示方法 | 镀层名称应按镀覆顺序标出每层的名称与厚度,层间用斜线“/”隔开。 标记示例: 以铜镍为中间层多层全光亮镀铬25〜30µm D·L3Cul5/Nil0/Cr0.3 若有关技术文件有相应规定时,也可只标出最后镀层的名称与总厚度,并在镀层名称外加小括号,以与单层镀层相区别 标记示例: 多层全光亮镀铬25〜30µm(中层间按有技术文件规定) D·L3(Cr) 25 |

||||||||

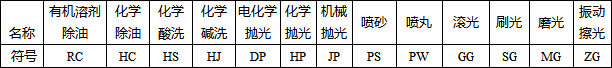

| 准备工序符号 | 准备工序符号一般不应在标记中出现。若必须表示出准备工序时,以斜线“/”将准备工序符号与镀层、处理方法符号隔开。当准备工序作为独立的完工处理时,按下表规定的符号表示

标记示例: 喷砂后电镀锌7〜10µm PS/D • Zn7 |

||||||||