4.3螺栓、螺钉和螺柱表面缺陷的特殊要求标准(GB/T 5779.3—2000)

螺栓、螺钉和螺柱表面缺陷的特殊要求标准GB5779.3—2000

螺栓、螺钉和螺柱表面缺陷的特殊要求见表1.1-37。

表1.1-37螺栓、螺钉和螺柱表面缺陷一般要求

(1)表面缺陷的种类和一般要求

| 1)淬火裂缝(同4.1第⑴条第1)项) 2)锻造裂缝(同4.1第⑴条第2)项) 3)锻造爆裂(同4.1第(1)条第3)项) |

|

| 4)剪切爆裂 | |

| 产生原因 | 在锻造过程中可能产生剪切爆裂,如在圆头或法兰面产品的圆头或法兰面的圆周上出现,通常和产品轴心线约成45° 剪切爆裂也可能产生在六角头产品的对边平面上 |

| 外观特征 |  |

| 一般要求 | ①六角头及六角法兰面螺栓和螺钉:位于扳拧头部剪切爆裂的极限:宽度≤0.25min+0.02s,深度≤0.04d,六角法兰面螺栓和螺钉的法兰面上的剪切爆裂,不应延伸到头部顶面的顶圆(倒角圆)或头下支承面内。对角上的剪切爆裂,不应使对角宽度减小到低于规定的最小尺寸。螺栓和螺钉凹穴头部隆起部分的剪切爆裂,其宽度不应超过0.06d或深度低于凹穴部分。 ②圆头螺栓和螺钉及六角法兰面螺栓:螺栓和螺钉的法兰面和圆头圆周上的剪切爆裂的宽度不应超过下列极限:≤0.08dc(或dk)(只有一个剪切爆裂时);≤0.04dc(或dk)(有两个或更多的剪切爆裂时,其中有一个允许到0.08dc或dk),s-对边宽度;d-螺纹公称直径;dc-头部或法兰直径;dk-头部直径 |

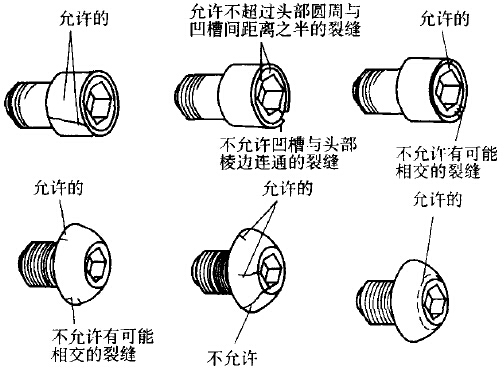

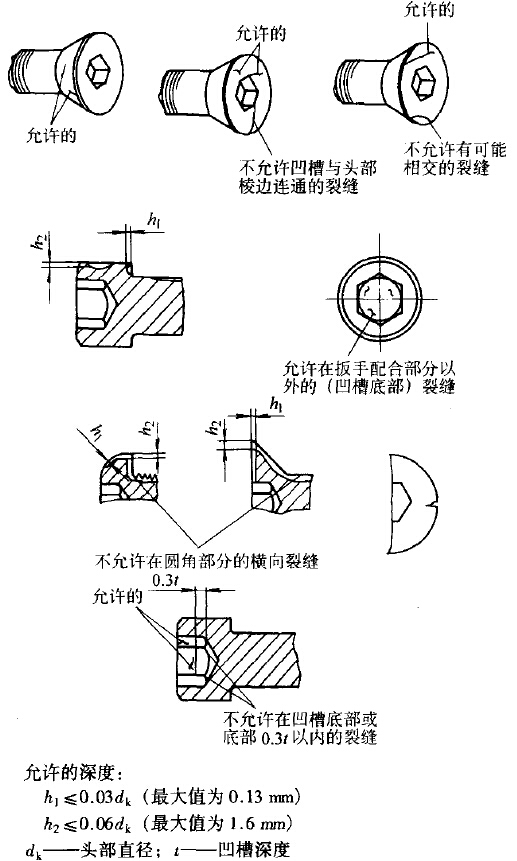

| 5)裂缝——凹槽头螺钉的锻造裂缝 | |

| 产生原因 | 在锻造和加工凹槽的过程中,由于剪切和挤压应力的作用,可能在圆周、顶面和凹槽(如内六角)等内、外表面上产生裂缝 |

| 外观特征 |   |

| 一般要求 | 从凹槽内延伸到外表面以及在横向可能相交的裂缝是不允许的。槽底0.3t范围内不允许有裂缝。允许位于凹槽其他部位的裂缝,但长度不应超过0.25t,深度不应超过0.03dk(最大值为0.13 mm) 在头杆结合处和头部顶面上,允许有一个深度不超过0.03dk(最大值为0.13 mm)的纵向裂缝。在圆周上允许有深度不超过0.06dk(最大值为1.6 mm)的纵向裂缝 |

| 6)原材料的裂纹和条痕:产生原因和外观特征同4.1第(1) 条第5)项。一般要求是,裂纹或条痕的深度:≤0.015d+0.1 mm (最大值为0.4 mm) 如果裂纹或条痕延仲到头部,则不应超出对锻造爆裂规定的宽度和深度的允许极限(本表第(1)条第3)项),d—螺纹公称直径 |

|

| 7)凹痕(同4.1第(1)条第6)项) 8)皱纹(同4.1第(1)条第7)项) 9)切痕(间4.1第(1)条第8)项) |

|

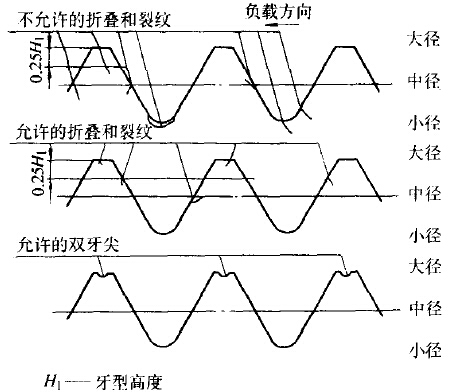

| 10)螺纹上的折叠 | |

| 产生原因 | 在辗制螺纹的冷成型过程中,产生螺纹上的折叠或皱纹 |

| 外观特征 |  |

| 一般要求 | 任何深度或长度的折叠,不允许在下列部位出现:螺纹牙底。在中径以下螺纹牙受力侧面,即使其起点在中径以上,也不允许。 下列折叠允许存在: 螺纹牙顶0.25H1范围内的折叠。每扣螺纹上在半圈以内的未完全滚压出的螺纹牙顶。在中径以下位于不受力螺纹牙侧并向大径方向延伸的折叠, 其深度不大于0.25H1,每扣螺纹上的长度不大于半圈嫘纹长度。H1-牙型高度。 |

| 11)损伤(同4.1第(1)条第10)项) | |

(2)允许的表面缺陷/mm

| 缺陷 | 锻造裂缝 | 锻造爆裂 | 剪切爆裂 | 内六角螺钉的裂缝 | 条痕 | 凹痕 | 螺纹上的折叠 | 损伤 | ||||||

| 螺纹公称直径d | 长度 | 宽度和深度 | 圆头和法兰头 | 宽度 | 深度 | 凹槽 | 头部 | 原材料深度 | 深度 max | 深度 max | 扭矩值 /N*m | |||

| max | max | 宽度 max | 宽度 max | max | max | 长度 max | 深度 max | 表面深度 max | 棱边(倒圆) 深度max | max | max | |||

| 5 | 5 | 0.2 | 0.08×头部或法兰直径或0.04×头部或法兰直径 | 0.2 | 0.25mm+0.02s(对扳手面) 0.08×头部或法兰直径或0.04×头部或法兰直径 | 0.2 | 0.25×凹槽深度 | 0.13 | 0.03×头部直 径,最大 0.13 mm | 0.06×头部直径,最大 1.6 mm | 0.17 | 0.1 | 0.11 | 0.125 |

| 6 | 6 | 0.24 | 0.24 | 0.24 | 0.13 | 0.19 | 0.12 | 0.14 | 0.22 | |||||

| 7 | 7 | 0.28 | 0.28 | 0.28 | 0.13 | 0.21 | 0.14 | 0.14 | 0.33 | |||||

| 8 | 8 | 0.32 | 0.32 | 0.32 | 0.13 | 0.22 | 0.16 | 0.17 | 0.51 | |||||

| 10 | 10 | 0.4 | 0.4 | 0.4 | 0.13 | 0.25 | 0.2 | 0.2 | 1 | |||||

| 12 | 12 | 0.48 | 0.48 | 0.48 | 0.13 | 0.28 | 0.24 | 0.24 | 1.73 | |||||

| 14 | 14 | 0.56 | 0.56 | 0.56 | 0.13 | 0.31 | 0.25 | 0.27 | 2.7 | |||||

| 16 | 16 | 0.64 | 0.64 | 0.64 | 0.13 | 0.34 | 0.25 | 0.27 | 4.1 | |||||

| 18 | 18 | 0.72 | 0.72 | 0.72 | 0.13 | 0.37 | 0.25 | 0.34 | 5.8 | |||||

| 20 | 20 | 0.8 | 0.8 | 0.8 | 0.13 | 0.4 | 0.25 | 0.34 | 8 | |||||

| 22 | 22 | 0.88 | 0.88 | 0.88 | 0.13 | 0.4 | 0.25 | 0.34 | 10.6 | |||||

| 24 | 24 | 0.96 | 0.96 | 0.96 | 0.13 | 0.4 | 0.25 | 0.41 | 13.8 | |||||

| 27 | 27 | 1.1 | 1.1 | 1.1 | 0.13 | 0.4 | 0.25 | 0.41 | 19.7 | |||||

| 30 | 30 | 1.2 | 1.2 | 1.2 | 0.13 | 0.4 | 0.25 | 0.47 | 27 | |||||

| 33 | 33 | 1.3 | 1.3 | 1.3 | 0.13 | 0.4 | 0.25 | 0.47 | 35.9 | |||||

| 36 | 36 | 1.4 | 1.4 | 1.4 | 0.13 | 0.4 | 0.25 | 0.54 | 46.6 | |||||

| 39 | 39 | 1.6 | 1.6 | 1.6 | 0.13 | 0.4 | 0.25 | 0.54 | 59.3 | |||||

(3)验收检查方法

1)非破坏性检査:由目测或其他非破坏性的方法检査,如磁力技术或涡流电流

2)破坏性检査:从经过非破坏性检査,并判定为不合格的样本中选取最严重缺陷的产品,在通过缺陷的最大深度处取一个垂直于缺陷的截面进行检査

3)判定:在目测检查中,若发现有任何部位上的淬火裂缝或在内拐角上的皱纹或在非圆形轴肩紧固件上有低于支承面超出“三叶”形的皱纹,则拒收该批产品。在破坏性检查中,若发现有超出规定允许极限的锻造裂缝、爆裂、 裂纹和条痕、凹痕、切痕或损伤,则拒收该批产品。

4)验收检査按GB/T 90.1规定。

注:标准适用范围:螺纹公称直径等于或大于5mm、产品等级A和B级、公称长度l≤10d (或按特殊规定可更长)、性能等级12.9级、性能等级8.8、 9.8和10.9级、对表面缺陷有特殊要求的标准螺栓、螺钉和螺柱。

当要求疲劳强度时,其疲劳强度不应低于同批产品中无缺陷的螺栓所能达到的水平